Si les panneaux récupérateurs constituent le nec plus ultra en matière de lutte contre la dérive, adopter la pulvérisation face par face demeure un gros progrès dans l’application de la bouillie. D’autant que les constructeurs de pulvérisateurs travaillent en continu pour améliorer leurs appareils. Exemples récents.

Les feuilles reçoivent entre deux fois et trois fois la dose en fonction du modèle de pulvérisateurs et de différents réglages. Le constat date de 2011 : grâce à la vigne artificielle EvasprayViti, Irstea et l’IFV ont pu mesurer les écarts de dose réellement déposée sur le feuillage et la dose pulvérisée, toutes conditions égales par ailleurs. Ce nouvel outil a fait l’effet d’un révélateur. Depuis, les pouvoirs publics ont décidé, avec Écophyto 2, de mettre l’accent sur la pulvérisation. Par exemple, des aides à l’investissement seront réservées aux matériels identifiés comme permettant une économie de produits phytosanitaires. Le ministère de l’Agriculture souhaite aussi favoriser l’innovation en agro-équipement de précision.

De fait, les constructeurs travaillent en permanence à améliorer la qualité de pulvérisation permise par leurs matériels. Chacun ayant développé ses propres spécificités. Chez Amos, par exemple, la « priorité est de travailler sur le moindre besoin de puissance pour la pulvérisation, tout en garantissant une répartition homogène du produit quel que soit le nombre de rangs concernés », résume Thierry Bolot, responsable technique. C’est ainsi que l’entreprise a mis au point une cellule ne nécessitant que 19 ch pour fonctionner et ne pesant que 340 kg, capable de traiter six rangs. Son secret ? Une double hélice permettant d’aspirer l’air par l’avant et par l’arrière, ce qui génère une vitesse d’air de 250 km/h, équivalente à de plus gros modèles, tout en consommant moins de carburant. Les descentes ont aussi été réalisées de manière à opposer le moins de résistance possible à l’air, pour produire une vitesse d’air constante, en haut comme en bas et sur toutes les descentes.

Lever les freins à l’utilisation du face par face

Minimiser les pertes hors de la parcelle

Mais la modularité, qui permet de pulvériser toujours en face de la végétation, a aussi été améliorée : il devient possible, depuis la cabine, de stopper la pulvérisation sur le rang extérieur, ou rang par rang, pour les parcelles en pointe. Une aide à la conduite en sortie de rang coupe automatiquement la pulvérisation et relève les rampes dans les demi-tours, puis les repositionne. Autant de pertes évitées. L’entreprise champenoise Tecnoma vient, pour sa part, d’améliorer son Précijet (lancé en 2009) par un système de circulation continue pilotée par anti-goutte pneumatique (citation Sitevi 2015). « Cette innovation, disponible en présérie cette année, va dans le sens d’une meilleure précision de pulvérisation et d’une diminution des pollutions ponctuelles », souligne Claire Lesoeurs-Tillier, chef produits viticoles.

Ce système est développé depuis longtemps en grandes cultures, mais vient d’arriver en viticulture.

Le principe ? Les buses sont ouvertes ou fermées par une membrane pneumatique, et non pas en coupant le circuit d’eau. Deux avantages à cela : la réactivité (dès que la buse est coupée, la pulvérisation s’arrête) et de moindres risques de colmatage (comme la bouillie circule en permanence et revient vers l’aspiration, il n’y a pas de point sans issue). La bouillie est prête dès les premiers mètres, ce qui minimise les pertes hors de la parcelle. « Aujourd’hui, il est possible de piloter face par face ; à terme on pourrait le faire buse par buse », évoque Claire Lesoeurs-Tillier.

Réglages facilités

Polyvalence dans la saison

La cellule TB a été pensée pour pouvoir être utilisée pendant toute la saison, de façon optimale, en fonction de l’importance de la végétation et de la zone ciblée : présence de robinets pour couper un ou deux niveaux de pulvérisation (sur trois), orientation possible des buses pour que l’angle d’attaque soit toujours optimal, vitesse de la turbine variable, voire débrayable pour pulvériser sans assistance d’air pour les premiers traitements.

Le face par face est un pré-requis indispensable pour pouvoir moduler les doses et localiser la pulvérisation

Chez Bobard, la solution retenue a été le Polyjet (citation Sitevi 2013), un appareil de localisation face par face qui permet de travailler soit en jets projetés, soit en jets portés, soit en pneumatique. « Nous suggérons le programme de pulvérisation suivant : en tout début de végétation, quand les risques de dérive sont importants, travailler avec un seul jet en projeté ; au stade intermédiaire, travailler en jet porté et pour les traitements de la grappe, qui nécessitent d’aller au cœur du feuillage, passer en version pneumatique », indique Pierre Bachelet, directeur commercial. Cette saison, l’entreprise va lancer une présérie de rampe Polyjet à voie variable, car « il est indispensable d’avoir une descente parfaitement centrée pour limiter les risques d’accrochage et pour avoir une parfaite régularité de traitements », développe le directeur.

« Les panneaux récupérateurs, c’est une étape supplémentaire, mais bien régler son pulvérisateur en fonction de la végétation et pulvériser une quantité de bouillie homogène face par face est déjà un premier pas », conclut Thierry Bolot.

Un chantier rallongé de 30 %, mais des avantages à considérer

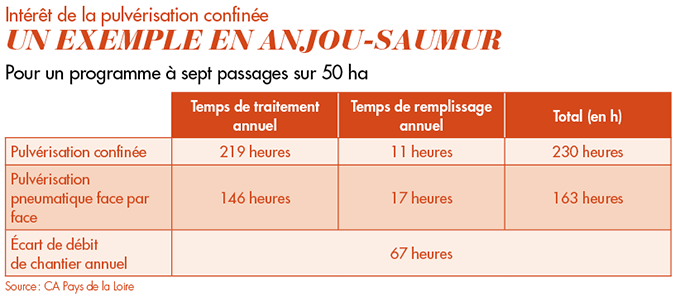

Les panneaux récupérateurs de produits phytosanitaires sont une bonne solution pour réduire la dérive et limiter les pertes de produit. Ils occasionnent un surcoût à l’achat. Mais qu’en est-il du côté pratique ? Guillaume Gastaldi, conseiller machinisme à la chambre d’agriculture Pays de la Loire, a estimé le débit de chantier en Anjou-Saumur. Partant d’une vigne plantée à 1,9 m de large, il a comparé une saison de traitement (sept passages) sur 50 ha avec un pulvérisateur pneumatique face par face et un appareil muni de panneaux récupérateurs. Le temps de chantier est estimé à 25 mn pour le face par face et 37 minutes pour le confiné. Mais le face par face nécessite 39 remplissages contre seulement 26 pour le pulvérisateur confiné (25 mn de gain de temps à chaque fois). Au final, la balance temps penche tout de même en faveur du face par face, avec 67 h par an économisées.

Un chiffre à mettre en regard avec l’impact bénéfique pour l’image de la protection du vignoble, une autonomie de chantier plus élevée, un nombre de remplissages 30 % plus faible et une réduction de la facture phyto possible de l’ordre de 40 %.

Viser le dessous des feuilles, surtout en anti-mildiou

Troisième et dernière année pour le programme « Dose minimale de produits de contact », mené par l’IFV avec le soutien financier de FranceAgriMer, sur la notion de quantité minimale de produit à apporter par cm² de végétal pour assurer une protection correcte. Les résultats ont débouché sur des préconisations de réglages des pulvérisateurs « qui doivent intégrer le fonctionnement des matières actives utilisées et la biologie des champignons », explique Alexandre Davy, de l’IFV (Vinopôle Bordeaux-Aquitaine). L’oïdium et le black-rot peuvent contaminer les feuilles via les deux faces, tandis que le mildiou ne pénètre que par les stomates, situés sur les faces inférieures. Or, dans la plupart des cas, la majorité de la bouillie se retrouve préférentiellement sur les faces supérieures des feuilles, avec un ratio sup/inf allant de 1 à 4, complète Alexandre Davy. « Pour les meilleurs matériels/ réglages, ce ratio est de 1, ce qui est excellent ! »

La meilleure orientation de la pulvérisation dépend de la maladie

« Les produits de contact jouent un rôle majeur dans la lutte contre le mildiou car on les retrouve dans quasiment tous les produits, utilisés seuls ou le plus souvent en association avec des matières actives pénétrantes et/ou systémiques. Quel que soit le produit anti-mildiou utilisé, il sera d’autant plus efficace s’il est positionné sur la face inférieure des feuilles. L’oïdium pouvant contaminer les deux faces des feuilles, un positionnement homogène du produit sur l’ensemble du végétal ne pourra qu’améliorer l’efficacité de la protection mise en œuvre et ce d’autant plus qu’il peut y avoir contamination sans pluie, donc sans redistribution du produit. »

Pas de recette miracle mais quelques conseils

Si certains matériels ont naturellement tendance à bien atteindre les faces inférieures des feuilles de vigne (flux tangentiel), l’augmentation de la part de produit atteignant le dessous des feuilles peut être recherchée par le réglage du pulvérisateur (lorsque celui-ci le permet) mais il n’y a pas de recette miracle qui convienne à tous les appareils. On peut toutefois conseiller une inclinaison du bas vers le haut des diffuseurs situés en bas afin d’avoir un flux d’air remontant dans la végétation. Une orientation vers l’avant ou l’arrière peut également être donnée dans certains cas (faible distance de la végétation, vitesse d’air suffisante). Quant aux buses antidérive (très intéressantes pour limiter les embruns), on les réservera aux premiers traitements et à la moitié haute du feuillage par la suite, conclut Alexandre Davy.

Olivier Lévêque

Article paru dans Viti 415 d'avril 2016